Калориферы

ДЕКЛАРАЦИЯ О СООТВЕТСТВИИ

Заявитель, Товарищество с ограниченной ответственностью «Ротор» — уполномоченное изготовителем лицо

БИН: 920940000747, место нахождения: Республика Казахстан, 010002, город Астана, проспект Богенбай батыра, дом 10, фактический адрес: Республика Казахстан, 010002, город Астана, проспект Богенбай батыра, дом 10, телефон: +77172560670, факс: +77172560677, электронная почта: Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

в лице Директора Байгужина Ерхана Уалиевича

заявляет, что Воздухонагреватели промышленные: калориферы, маркировка «КСК»; модели 3-1, 4-1, 3-2, 4-2, 3-3, 4-3, 3-4, 4-4, 3-5, 4-5, 3-6, 4-6, 3-7, 4-7, 3-8, 4-8, 3-9, 4-9, 3-10, 4-10, 3-11, 4-11, 3-12, 4-12;артикул СТ ТОО 920940000747-001-2015, маркировка «КП-Ск»; модель 3-1, 4-1, 3-2, 4-2, 3-3, 4-3, 3-4, 4-4, 3-5, 4-5, 3-6, 4-6, 3-7, 4-7, 3-8, 4-8, 3-9, 4-9, 3-10, 4-10, 3-11, 4-11, 3-12 ,4-12; артикул-СТ ТОО 920940000747-001-2015

изготовитель Товарищество с ограниченной ответственностью «Ротор», Место

Код ТН ВЭД ТС 7322900009, Серийный выпуск

Продукция изготовлена в соответствии c ТР ТС 010/2011 «О безопасности машин и оборудования»

соответствует требованиям

ТР ТС 010/2011 «О безопасности машин и оборудования», утвержден Решением Комиссии Таможенного союза от 18 октября 2011 года № 823

Декларация о соответствии принята на основании

Протокола испытаний № АY3123-001-2015 от 12.08.2015 года, выданного Испытательным центром общества с ограниченной ответственностью «Астория», аттестат аккредитации РОСС RU.0001.21МЭ68, сроком действия до 28.10.2016 года

Дополнительная информация

Условия хранения продукции в соответствии с ГОСТ 15150-69. Срок хранения (службы, годности) указан в прилагаемой к продукции товаросопроводительной и/или эксплуатационной документации.

Схема декларирования 3д

Декларация о соответствии действительна с даты регистрации по 17.08.2016 включительно

Байгужин Ерхан Уалиевич

(подпись)

М.П.

(инициалы и фамилия руководителя организации-заявителя или физического лица, зарегистрированного в качестве индивидуального предпринимателя)

Сведения о регистрации декларации о соответствии:

Регистрационный номер декларации о соответствии: TC N RU Д-KZ.АЛ92.В.03360

Дата регистрации декларации о соответствии: 18.08.2015

СТ ТОО 920940000747-001

СТАНДАРТ ОРГАНИЗАЦИИ

________________

КАЛОРИФЕРЫ

Технические условия

________________

1 Область применения

Настоящий стандарт организации распространяется на калориферы водяные с биметаллическим спирально-накатн

Данный тип калорифера предназначен для нагревания воздуха с предельно допустимым содержанием химически агрессивных веществ по ГОСТ 12.1.005 с запыленностью не более 0,5 мг/м3, не содержащего липких веществ и волокнистых материалов в системах воздушного отопления, вентиляции, кондиционировани

В качестве теплоносителя в калорифере допускается применение горячей или перегретой воды или пара.

Требования настоящего стандарта организации являются обязательными и могут быть использованы для целей подтверждения соответствия.

Настоящий стандарт организации является объектом авторского права и может распространяться только с разрешения ТОО «Ротор».

2 Нормативные ссылки

Для применения настоящего стандарта организации необходимы следующие ссылочные нормативные документы:

Технический регламент «Требования безопасности металлических конструкций», утвержденный Постановлением Правительства Республики Казахстан от 31 декабря 2008 года № 1353.

Технический регламент «Требования к безопасности вентиляционных систем», утвержденный Постановлением Правительства Республики Казахстан от 2 марта 2009 года № 234.

Технический регламент «Общие требования к пожарной безопасности», утвержденный Постановлением Правительства Республики Казахстан от 16 января 2009 года № 14.

Технический регламент «Требования к упаковке, маркировке, этикетированию и правильному их нанесению», утвержденный Постановлением Правительства Республики Казахстан от 21 марта 2008 года № 277.

Технический регламент «Процедуры подтверждения соответствия», утвержденный Постановлением Правительства Республики Казахстан от 4 февраля 2008 г. № 90.

СТ РК 1174-2003 Пожарная техника для защиты объектов. Основные виды. Размещение и обслуживание.

ГОСТ 9.032-74 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения.

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию.

СТ РК ГОСТ Р 12.4.026-2002 Цвета сигнальные, знаки безопасности и разметка сигнальная. Общие технические условия и порядок применения.

СТ РК ГОСТ Р 51057-2005 Техника пожарная. Огнетушители переносные. Общие технические требования. Методы испытаний.

ГОСТ 12.0.004-90 Система стандартов безопасности труда. Организация обучения безопасности труда. Общие положения.

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности.

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования.

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиен

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное

ГОСТ 12.2.061-81 Система стандартов безопасности труда. Оборудование производственное

ГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно-разгр

ГОСТ 12.4.011-89 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация.

ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования.

ГОСТ 12.4.103-83 Система стандартов безопасности труда. Одежда специальная защитная, средства индивидуальной защиты ног и рук. Классификация.

ГОСТ 166-89 Штангенциркули. Технические условия.

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия.

ГОСТ 3242-79 Соединения сварные. Методы контроля качества.

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры.

ГОСТ 5915-70 Гайки шестигранные класса точности В. Конструкция и размеры.

ГОСТ 6631-74 Эмали марок НЦ-132. Технические условия.

ГОСТ 7338-90 Пластины резиновые и резинотканевые. Технические условия.

ГОСТ 7566-94 Металлопродукция

ГОСТ 7798-70 Болты с шестигранной головкой класса точности В. Конструкция и размеры.

ГОСТ 7805-70 Болты с шестигранной головкой класса точности А. Конструкция и размеры.

ГОСТ 7827-74 Растворители марок Р-4, Р-4А, Р-5, Р-5А, Р-12 для лакокрасочных материалов. Технические условия.

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия.

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия.

ГОСТ 10704-91 Трубы стальные электросварные прямошовные. Сортамент.

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры.

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортировани

ГОСТ 16523-97 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия.

ГОСТ 18188-72 Растворители марок 645, 646, 647, 648 для лакокрасочных материалов. Технические условия.

ГОСТ 18475-82 Трубы холоднодеформиро

ГОСТ 21963-2002 Круги отрезные. Технические условия.

ГОСТ 23182-78 Круги шлифовальные для ручных машин. Технические условия.

ГОСТ 24297-87 Входной контроль продукции. Основные положения.

ПРИМЕЧАНИЕ При пользовании настоящим стандартом организации целесообразно проверить действие ссылочных стандартов по ежегодно издаваемому информационному указателю «Нормативные документы по стандартизации» по состоянию на текущий год и соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоватьс

3 Классификация

3.1 Калориферы изготавливают двух моделей — средний и большой.

3.2 Условное обозначение калориферов (таблицы 1-2):

-КСк 3-1 УХЛЗ—КСк 3-12 УХЛЗ;

-КСк 4-1 УХЛЗ—КСк 4-12 УХЛЗ;

-КП-Ск 3-1 УХЛЗ—КП-Ск 3-12 УХЛЗ;

-КП-Ск 4-1 УХЛЗ—КП-Ск 4-12 УХЛЗ,

3.3 Расшифровка обозначения калориферов:

-КСк, КП-Ск — шифр модели;

-цифра «3» — средняя модель, которая имеет три ряда трубок по направлению движения воздуха;

-цифра «4» — большая модель, которая имеет четыре ряда трубок по направлению движения воздуха;

-следующие за цифрами «3» и «4» значения — обозначение номера типоразмера калориферов. Калориферы изготавливают двенадцати типоразмеров;

-УХЛЗ — климатическое исполнение по ГОСТ 15150.

3.4 В моделях КСк в качестве теплоносителя используется вода.

3.5 В моделях КП-Ск в качестве теплоносителя используется пар.

4 Технические требования

Калориферы должны соответствовать требованиям настоящего стандарта, Технического регламента «Требования к безопасности металлических конструкций», Технического регламента «Требования к безопасности вентиляционных систем». Конструкция и геометрические размеры должны выполняться в соответствии с рабочими чертежами и изготавливаться по технологической документации, утвержденной в установленном порядке с соблюдением требований норм безопасности.

4.1 Основные геометрические параметры

4.1.1 Общий вид калориферов представлен в Приложении А настоящего стандарта.

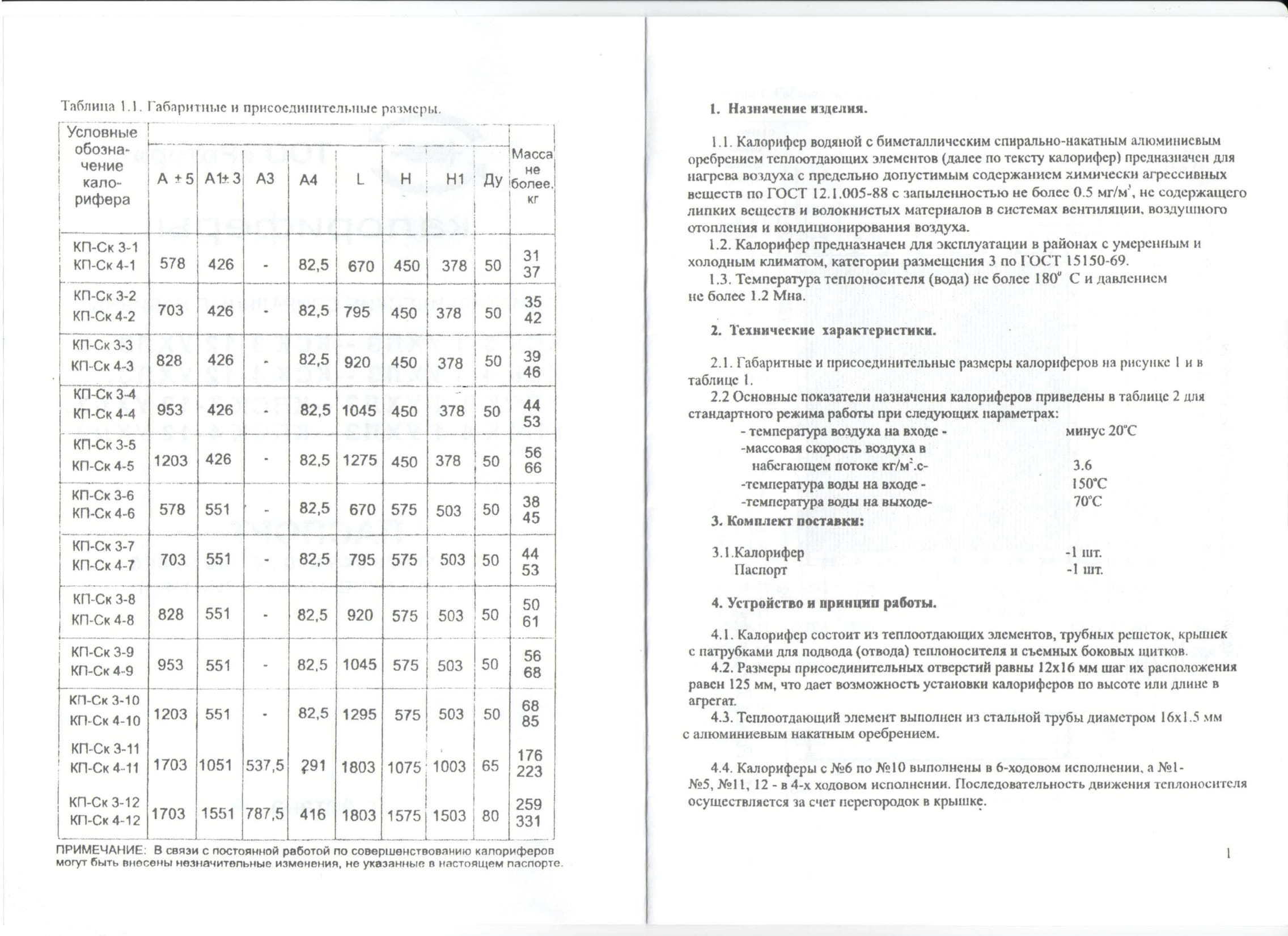

4.1.2 Габаритные и присоединительны

Таблица 1 — Основные геометрические и присоединительны

|

Обозначение калориферов |

Геометрические размеры (Приложение А) |

Масса, не более, кг |

|||||||

|

А±5 |

А1±3 |

А3 |

А4 |

L |

H |

H1 |

Ду |

||

|

КП-Ск 3-1 КП-Ск 4-1 |

578 |

426 |

— |

82,5 |

670 |

450 |

378 |

57 |

31 37 |

|

КП-Ск 3-2 КП-Ск 4-2 |

703 |

426 |

— |

82,5 |

795 |

450 |

378 |

57 |

35 42 |

|

КП-Ск 3-3 КП-Ск 4-3 |

828 |

426 |

— |

82,5 |

920 |

450 |

378 |

57 |

39 46 |

|

КП-Ск 3-4 КП-Ск 4-4 |

953 |

426 |

— |

82,5 |

1045 |

450 |

378 |

57 |

44 53 |

|

КП-Ск 3-5 КП-Ск 4-5 |

1203 |

426 |

— |

82,5 |

1275 |

450 |

378 |

57 |

56 66 |

|

КП-Ск 3-6 КП-Ск 4-6 |

578 |

551 |

— |

82,5 |

670 |

575 |

503 |

57 |

38 45 |

|

КП-Ск 3-7 КП-Ск 4-7 |

703 |

551 |

— |

82,5 |

795 |

575 |

503 |

57 |

44 53 |

|

КП-Ск 3-8 КП-Ск 4-8 |

828 |

551 |

— |

82,5 |

920 |

575 |

503 |

57 |

50 61 |

|

КП-Ск 3-9 КП-Ск 4-9 |

953 |

551 |

— |

82,5 |

1045 |

575 |

503 |

57 |

56 68 |

|

КП-Ск 3-10 КП-Ск 4-10 |

1203 |

551 |

— |

82,5 |

1295 |

575 |

503 |

57 |

68 85 |

|

КП-Ск 3-11 КП-Ск 4-11 |

1703 |

1051 |

537,5 |

291 |

1803 |

1075 |

1003 |

65 |

176 223 |

|

КП-Ск 3-12 КП-Ск 3-12 |

1703 |

1551 |

787,5 |

416 |

1803 |

1075 |

1503 |

80 |

259 331 |

Таблица 1 — Основные геометрические и присоединительны

|

Условное обозначение калориферов |

Геометрические размеры (Приложение А) |

Масса, не более, кг |

||||||

|

А±5 |

А1±3 |

А2 |

L |

H |

H1 |

Ду |

||

|

КСк 3-1 КСк 4-1 |

578 |

426 |

305 |

650 |

450 |

378 |

42 |

31 37 |

|

КСк 3-2 КСк 4-2 |

703 |

426 |

305 |

775 |

450 |

378 |

42 |

35 42 |

|

КСк 3-3 КСк 4-3 |

828 |

426 |

305 |

900 |

450 |

378 |

42 |

39 48 |

|

КСк 3-4 КСк 4-4 |

953 |

426 |

305 |

1025 |

450 |

378 |

42 |

44 53 |

|

КСк 3-5 КСк 4-5 |

1203 |

426 |

305 |

1275 |

450 |

378 |

42 |

56 66 |

Таблица 1 — Основные геометрические и присоединительны

|

Условное обозначение калориферов |

Геометрические размеры (Приложение А) |

Масса, не более, кг |

||||||

|

А±5 |

А1±3 |

А2 |

L |

H |

H1 |

Ду |

||

|

КСк 3-6 КСк 4-6 |

578 |

551 |

430 |

650 |

575 |

503 |

42 |

38 45 |

|

КСк 3-7 КСк 4-7 |

703 |

551 |

430 |

775 |

575 |

503 |

42 |

44 53 |

|

КСк 3-8 КСк 4-8 |

828 |

551 |

430 |

900 |

575 |

503 |

42 |

50 61 |

|

КСк 3-9 КСк 4-9 |

953 |

551 |

430 |

1025 |

575 |

503 |

42 |

56 68 |

|

КСк 3-10 КСк 4-10 |

1203 |

551 |

430 |

1275 |

575 |

503 |

42 |

68 85 |

|

КСк 3-11 КСк 4-11 |

1703 |

1051 |

912 |

1774 |

1075 |

1003 |

57 |

176 223 |

|

КСк 3-12 КСк 3-12 |

1703 |

1551 |

1392 |

1774 |

1075 |

1003 |

57 |

259 331 |

4.1.3 В связи с постоянной работой по совершенствовани

4.1.4 Размеры присоединительны

4.1.5 Для установки калориферов по высоте или длине в агрегат, шаг расположения присоединительны

4.1.6 Теплоотдающий элемент должен быть выполнен из стальной трубы диаметром16×1,5 мм и алюминиевого накатного оребрения с наружным диаметром 36 мм. Шаг между ребрами должен быть 3±1 мм.

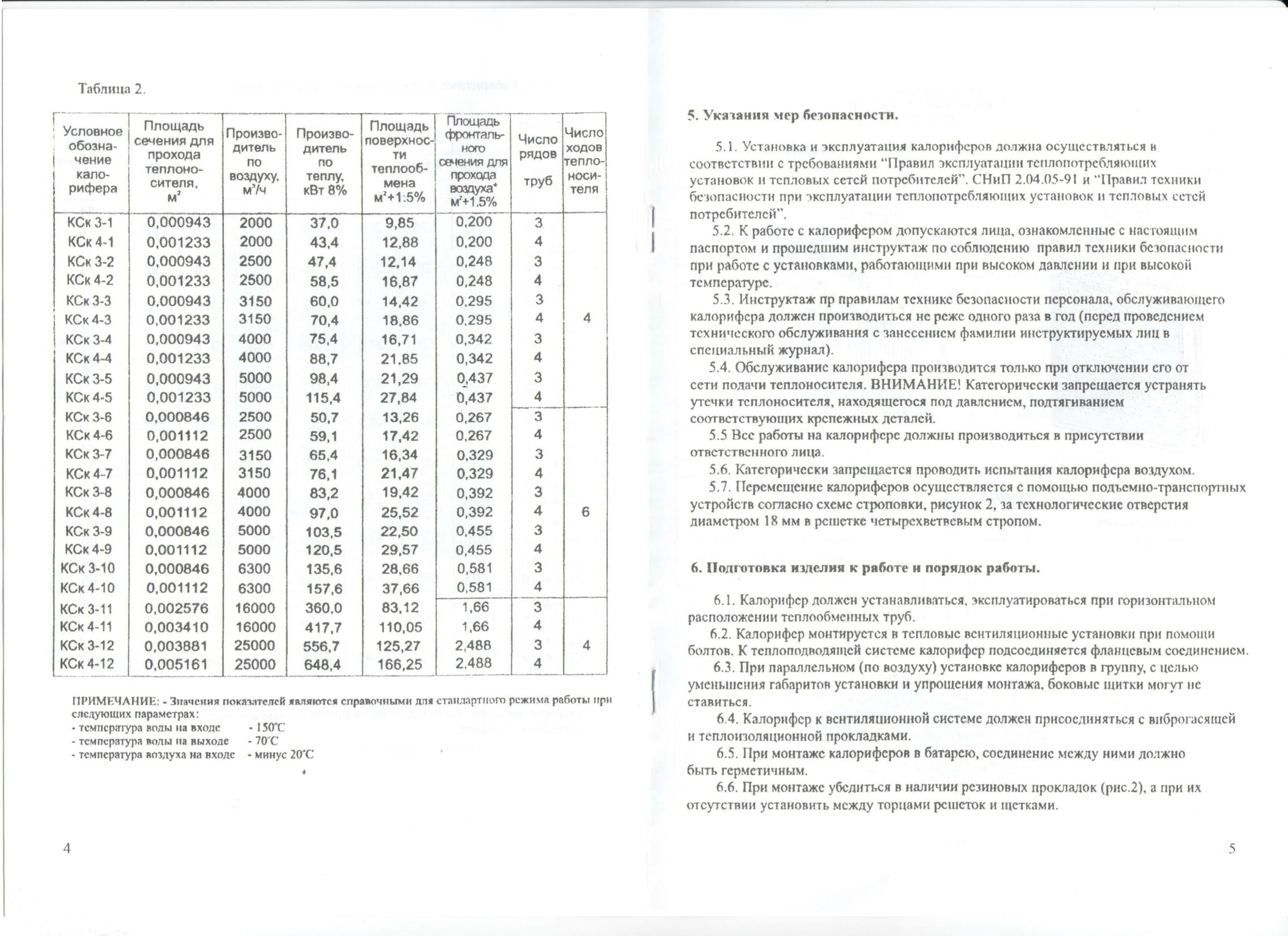

4.2 Основные показатели

4.2.1 Основные показатели назначения калориферов для стандартного режима работы приведены в таблице 3.

Таблица 3 — Основные показатели калориферов для стандартного режима

|

Наименование показателя |

Нормируемое значение |

|

1.Температура воздуха на входе, °С |

минус 20 |

|

2.Массовая скорость воздуха в набегающем потоке, кг/м3.с |

3,6 |

|

3.Температура воды на входе, °С |

плюс 150 |

|

4.Температура воды на выходе, °С |

плюс 70 |

4.2.2 Калориферы должны состоять из:

-теплоотдающие элементы;

-трубные решетки;

-крышки с патрубками для подвода (отвода) теплоносителя;

-съемные боковые щитки.

4.2.3 Калориферы КСк 3-6 (КП-Ск 4-6) — КСк 3-10 (КП-Ск 4-10) должны быть выполнены в шести ходовом исполнении.

4.2.4 Калориферы КСк 3-1 (КП-Ск 4-1) — КСк 3-5 (КП-Ск 4-5); КСк 3-11 (КП-Ск 4-11) — КСк 3-12 (КП-Ск 4-12) должны быть выполнены в четырех ходовом исполнении.

4.2.5 Последовательнос

4.2.6 Основные технические показатели калориферов представлены в таблицах 4-5 (при исполнении требований таблицы 3).

Таблица 4 — Технические показатели калориферов марки КСк

|

Условное обозначение калориферов |

Площадь сечения для прохода теплоносителя, м2 |

Производительнос |

Производительнос |

Площадь поверхности теплообмена, м2+1,5% |

Площадь фронтального сечения для прохода воздуха * м2+1,5% |

Число рядов труб, шт |

Число ходов теплоносителя, шт |

|

КСк 3-1 |

0,000943 |

2000 |

37,0 |

9,85 |

0,200 |

3 |

4 |

|

КСк 4-1 |

0,001233 |

2000 |

43,4 |

12,88 |

0,200 |

4 |

4 |

|

КСк 3-2 |

0,000943 |

2500 |

47,4 |

12,14 |

0,248 |

3 |

4 |

|

КСк 4-2 |

0,001233 |

2500 |

58,5 |

16,87 |

0,248 |

4 |

4 |

|

КСк 3-3 |

0,000943 |

3150 |

60,0 |

14,42 |

0,295 |

3 |

4 |

|

КСк 4-3 |

0,001233 |

3150 |

70,4 |

18,86 |

0,295 |

4 |

4 |

|

КСк 3-4 |

0,000943 |

4000 |

75,4 |

16,71 |

0,342 |

3 |

4 |

|

КСк 4-4 |

0,001233 |

4000 |

88,7 |

21,85 |

0,342 |

4 |

4 |

|

КСк 3-5 |

0,000943 |

5000 |

98,4 |

21,29 |

0,437 |

3 |

4 |

|

КСк 4-5 |

0,001233 |

5000 |

115,4 |

27,84 |

0,437 |

4 |

4 |

|

КСк 3-6 |

0,000846 |

2500 |

50,7 |

13,26 |

0,267 |

3 |

6 |

|

КСк 4-6 |

0,001112 |

2500 |

59,1 |

17,42 |

0,267 |

4 |

6 |

|

КСк 3-7 |

0,000846 |

3150 |

65,4 |

16,34 |

0,329 |

3 |

6 |

|

КСк 4-7 |

0,001112 |

3150 |

76,1 |

21,47 |

0,329 |

4 |

6 |

|

КСк 3-8 |

0,000846 |

4000 |

83,2 |

19,42 |

0,392 |

3 |

6 |

|

КСк 4-8 |

0,001112 |

4000 |

97,0 |

25,52 |

0,392 |

4 |

6 |

|

КСк 3-9 |

0,000846 |

5000 |

103,5 |

22,50 |

0,455 |

3 |

6 |

|

КСк 4-9 |

0,001112 |

5000 |

120,5 |

29,57 |

0,455 |

4 |

6 |

|

КСк 3-10 |

0,000846 |

6300 |

135,6 |

28,66 |

0,581 |

3 |

6 |

|

КСк 4-10 |

0,001112 |

6300 |

157,6 |

37,66 |

0,581 |

4 |

6 |

|

КСк 3-11 |

0,002576 |

16000 |

360,0 |

83,12 |

1,66 |

3 |

4 |

|

КСк 4-11 |

0,003410 |

16000 |

417,7 |

110,05 |

1,66 |

4 |

4 |

|

КСк 3-12 |

0,003881 |

25000 |

556,7 |

125,27 |

2,488 |

3 |

4 |

|

КСк 4-12 |

0,005161 |

25000 |

648,4 |

166,25 |

2,488 |

4 |

4 |

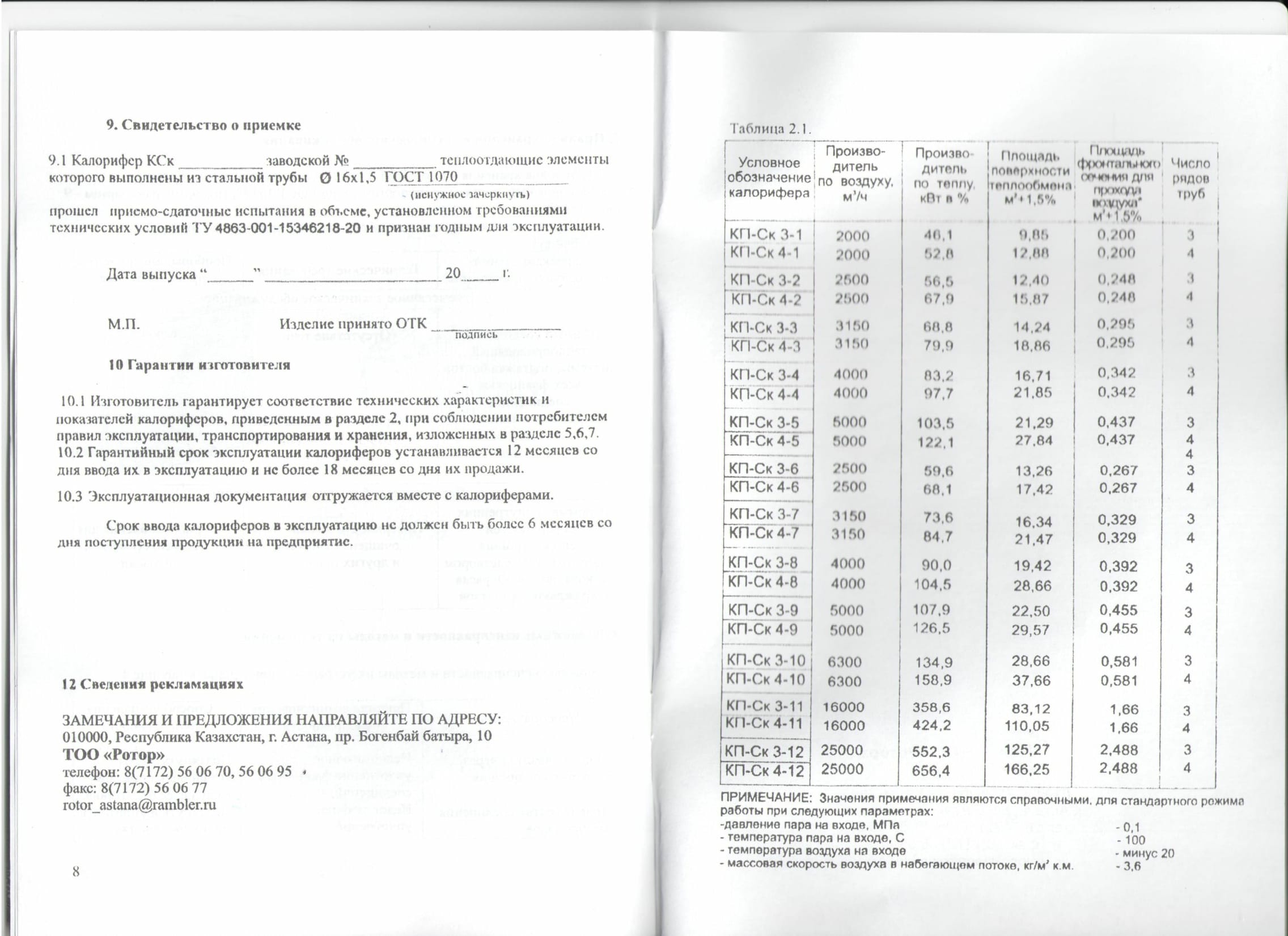

Таблица 5 — Технические показатели калориферов марки КП-Ск

|

Условное обозначение калориферов |

Производительнос |

Производительнос |

Площадь поверхности теплообмена, м2+1,5% |

Площадь фронтального сечения для прохода воздуха * м2+1,5% |

Число рядов труб, шт |

|

КП-Ск 3-1 |

2000 |

46,1 |

9,85 |

0,200 |

3 |

|

КП-Ск 4-1 |

2000 |

52,8 |

12,88 |

0,200 |

4 |

|

КП-Ск 3-2 |

2500 |

56,5 |

12,40 |

0,248 |

3 |

|

КП-Ск 4-2 |

2500 |

67,9 |

15,87 |

0,248 |

4 |

|

КП-Ск 3-3 |

3150 |

68,8 |

14,24 |

0,295 |

3 |

|

КП-Ск 4-3 |

3150 |

79,9 |

18,86 |

0,295 |

4 |

|

КП-Ск 3-4 |

4000 |

83,2 |

16,71 |

0,342 |

3 |

|

КП-Ск 4-4 |

4000 |

97,7 |

21,85 |

0,342 |

4 |

|

КП-Ск 3-5 |

5000 |

103,5 |

21,29 |

0,437 |

3 |

|

КП-Ск 4-5 |

5000 |

122,1 |

27,84 |

0,437 |

4 |

|

КП-Ск 3-6 |

2500 |

56,6 |

13,26 |

0,267 |

3 |

|

КП-Ск 4-6 |

2500 |

68,1 |

17,42 |

0,267 |

4 |

|

КП-Ск 3-7 |

3150 |

73,6 |

16,34 |

0,329 |

3 |

|

КП-Ск 4-7 |

3150 |

84,7 |

21,47 |

0,329 |

4 |

|

КП-Ск 3-8 |

4000 |

90,0 |

19,42 |

0,392 |

3 |

|

КП-Ск 4-8 |

4000 |

104,5 |

28,66 |

0,392 |

4 |

|

КП-Ск 3-9 |

5000 |

107,9 |

22,50 |

0,455 |

3 |

|

КП-Ск 4-9 |

5000 |

126,5 |

29,57 |

0,455 |

4 |

|

КП-Ск 3-10 |

6300 |

134,9 |

28,66 |

0,581 |

3 |

|

КП-Ск 4-10 |

6300 |

158,9 |

37,66 |

0,581 |

4 |

|

КП-Ск 3-11 |

16000 |

358,6 |

83,12 |

1,66 |

3 |

|

КП-Ск 4-11 |

16000 |

424,2 |

110,05 |

1,66 |

4 |

|

КП-Ск 3-12 |

25000 |

552,3 |

125,27 |

2,488 |

3 |

|

КП-Ск 4-12 |

25000 |

656,4 |

166,25 |

2,488 |

4 |

4.3 Основные требования

4.3.1 Калориферы должны устанавливаться, эксплуатироватьс

4.3.2 Давление поступающих в калорифер теплоносителей (вода или пар) не должно превышать 1,21 МПа, температура должна быть не более 180°С.

4.3.3 Теплоноситель должен соответствовать следующим требованиям:

-предельно-разря

-предельно-разря

-значение РН при температуре 25°С — от 7 до 11;

-предельно-разре

-содержание хлоридов (в пересчете наCl) отсутствует.

4.3.4 Калориферы должны иметь защитно-декорати

4.3.5 Качество поверхности должно быть не ниже 6 класса по ГОСТ 9.032.

4.3.6 Изготовление калориферов должно быть строго соблюдено с технологическим процессом, утвержденным в установленном порядке.

4.3.7 Требования, заложенные в конструкторской документации, должны быть соблюдены при изготовлении калориферов.

4.3.8 На обработанных поверхностях калориферов не должно быть трещин, раковин, надрывов, острых кромок, заусенцев и следов коррозии.

4.3.9 Наличие макродефектов (трещин) на калориферах не допускается.

4.3.10 Калориферы должны быть очищены от грязи, ржавчины и окалины.

4.3.11 Подготовка поверхностей калориферов перед нанесением лакокрасочных покрытий производится в соответствии с требованиями ГОСТ 9.402.

4.3.12 Лакокрасочные материалы должны иметь паспорт завода-изготовит

4.3.13 Лакокрасочное покрытие калорифера должно быть сплошным, без пропусков, потеков, пузырей и по внешнему виду соответствовать требованиям ГОСТ 9.032.

4.3.14 Виды, число, размеры и расположение дефектов — не допускаемых, допускаемых без исправления и подлежащих исправлению до и после механической обработок, а также методы исправления дефектов сваркой должны быть указаны в технической документации на калориферы.

4.3.15 Швы сварных соединений должны соответствовать требованиям ГОСТ 3242, ГОСТ 14771.

4.3.16 Свариваемые детали перед сваркой должны быть очищены от ржавчины и грязи.

4.3.17 Швы сварных соединений должны быть плотными и прочными и не иметь дефектов в виде трещин, прожогов, непроваров и свищей.

4.2 Основные требования к сырью и материалам

4.2.1 При изготовлении калориферов используют следующее сырье и материалы:

-болт М10×20 по ГОСТ 7798, 7805;

-вспомогательные материалы (отрезной круг 230×2,5×22 мм по ГОСТ 21963, круг зачистной 230×6×22 мм по ГОСТ 23182);

-гайка М10 по ГОСТ 5915;

-краска НЦ 132 по ГОСТ 6631;

-лист сталь 3 г/к 2 мм по ГОСТ 16523;

-лист сталь 3 г/к 3 мм по ГОСТ 16523;

-проволока сварнаяd=1,2 мм по ГОСТ 2246;

-прокладка резиновая ТКМЩ 3 мм по ГОСТ 7338;

-растворитель по ГОСТ 7827, ГОСТ 18188;

-труба алюминиевая АД1 23×3 мм по ГОСТ 18475;

-труба стальная 42×3 мм по действующей нормативной документации;

-труба стальная 57×3,5 мм по действующей нормативной документации;

-труба электросварная стальная 16×1,5 мм по ГОСТ 10704;

-углекислота по ГОСТ 8050;

-электроды ЛБd=2,6 мм по ГОСТ 9466;

-электроды УОНИd=3 по ГОСТ 9466.

4.2.2 Механические свойства и химический состав используемого при изготовлении калориферов сырья и материалов заложены в сертификатах качества при поставке последних от завода — изготовителя и должны контролироваться при входном контроле металлопроката. Ответственность за контроль в данном случае возлагается на отдел технического контроля.

4.2.3 Соответствие основных характеристик сырья, используемого при изготовлении калориферов требованиям действующих нормативных документов должно подтверждаться оформленными в установленном порядке паспортами качества или протоколами испытаний, выданными аттестованными или аккредитованными лабораториями.

4.2.4 Перед запуском в производство, металлопрокат должен быть очищен от прокатной окалины и ржавчины.

4.2.5 Жировые загрязнения и консервационные смазки должны быть удалены растворителями или моющими средствами.

4.2.6 Трещины и рыхлоты на поверхности металлопроката не допускаются.

4.2.7 Поставляемые сырье и материалы, должны сопровождаться документами, подтверждающими их качество и безопасность (сертификаты, протоколы, паспорта качества завода — изготовителя).

4.3 Требования безопасности

4.3.1 Безопасность производственных процессов изготовления калориферов должна соответствовать требованиям Технического регламента «Требования к безопасности процессов металлургических производств», действующих на заводе — изготовителе инструкций по безопасности и охране труда, производственной санитарии, нормативно — технической документации и внутреннего контроля состояния безопасности и охраны труда и соблюдения безопасных приемов труда.

4.3.2 К работе с калорифером допускаются лица, ознакомленные с настоящим стандартом организации, паспортом на калорифер и прошедшим инструктаж по соблюдению правил техники безопасности при работе с установками, работающими при высоком давлении и при высокой температуре.

4.3.3 Инструктаж по правилам техники безопасности персонала, обслуживающего калориферы, должен производиться не реже одного раза в год.

4.3.4 Меры обращения с калорифером:

-обслуживание калорифера должно производиться только при отключении его от сети подачи теплоносителя;

-категорически запрещено устранение утечки теплоносителя, находящегося под давление, подтягиванием соответствующих крепежных деталей;

-категорически запрещено проведений испытаний калориферов воздухом.

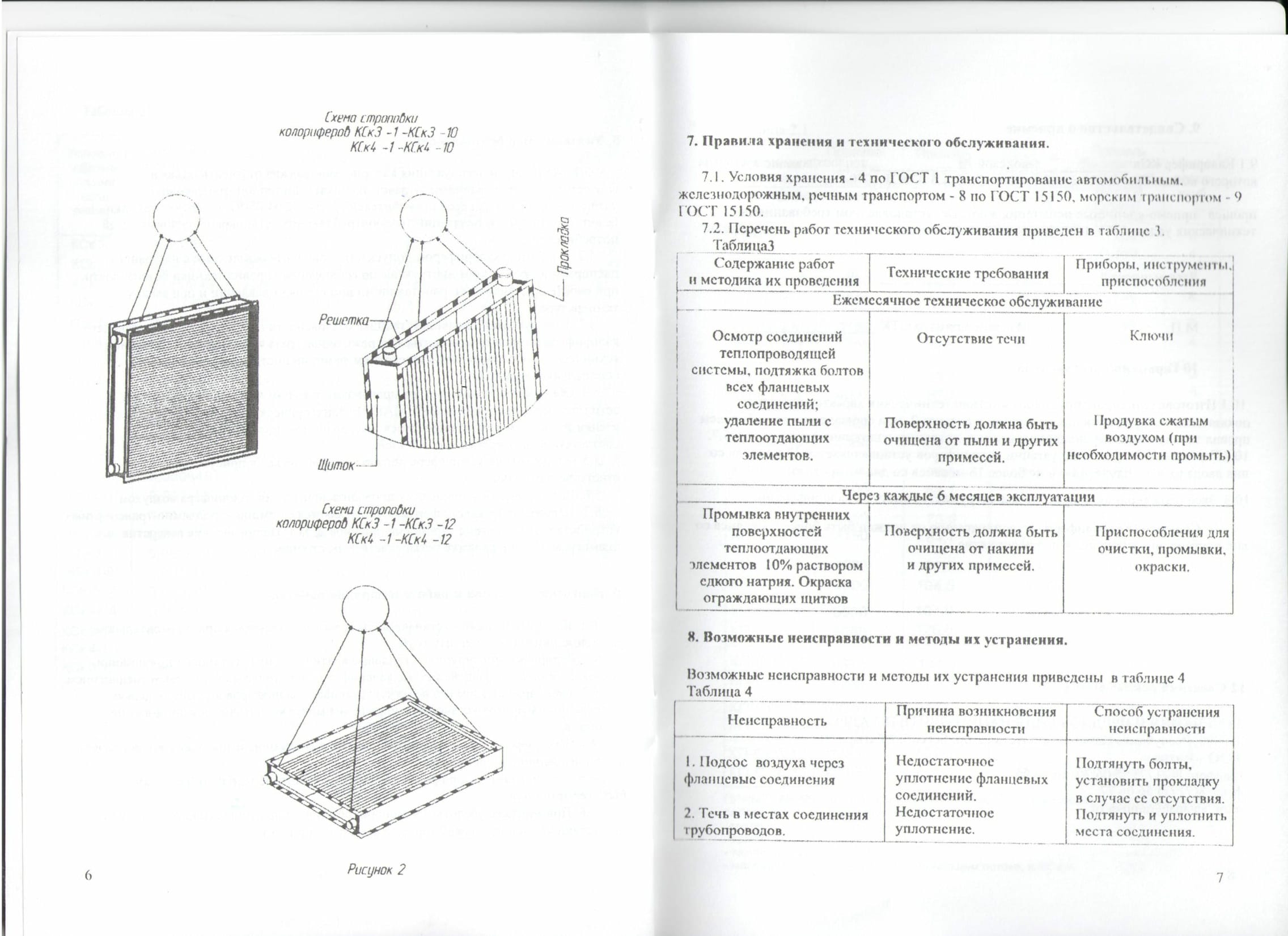

4.3.5 Перемещение калорифера должно осуществляться с помощью подъемно-транспо

4.3.6 Способы обеспечения предотвращения пожара и противопожарной безопасности, а также организационно-т

4.3.7 Общие требования безопасности к производственном

4.3.8 Цеха по производству калориферов должны быть оборудованы приточно-вытяжно

4.3.9 Предприятие должно быть обеспечено знаками безопасности и применять окраску сигнальными цветами по СТ РК ГОСТ Р 12.4.026.

4.3.10 Персонал, занятый на производстве калориферов должен соблюдать правила личной гигиены, при приеме на работу и в дальнейшем периодически должны проходить медицинский осмотр, специальный инструктаж по технике безопасности и обучение по ГОСТ 12.0.004.

4.3.11 Персонал, занятый в производстве калориферов, должен быть обеспечен спецодеждой, специальной обувью и защитными средствами в зависимости от профессии по ГОСТ 12.4.011 и ГОСТ 12.4.103.

4.3.12 Оборудование по производству калориферов должно соответствовать требованиям ГОСТ 12.2.003.

4.3.13 Рабочие места должны соответствовать требованиям безопасности по ГОСТ 12.2.061.

4.3.14 Пожарная безопасность должна выполняться в соответствии с требованиями Технического регламента «Общие требования к пожарной безопасности».

4.3.15 Уровень шума на рабочих местах должен соответствовать требованиям ГОСТ 12.1.003.

4.3.16 Уровень искусственной освещенности согласно строительным нормам и микроклимат по ГОСТ 12.1.005.

4.3.17 Производственные здания должны соответствовать требованиям строительных норм, оборудованы пожарной техникой и пожарным инвентарем в соответствии с требованиями СТ РК 1174, нормативным запасом огнетушащих средств, соответствующих СТ РК ГОСТ Р 51057.

4.4 Маркировка

4.4.1 Калориферы должны иметь разборчивую, легко читаемую маркировку, доступную для осмотра в соответствии с требованиями Технического регламента «Требования к упаковке, маркировке, этикетированию и правильному их нанесению», ГОСТ 7566.

4.4.2 Партия калориферов должна сопровождается сертификатом качества, выданный отделом технического контроля завода-изготовит

4.4.3 На одной из внешних поверхностей калорифера должна быть нанесена несмываемая маркировка с указанием:

-условное обозначение калорифера;

-обозначение настоящего стандарта;

-заводской номер калорифера;

-дата изготовления.

4.4.4 Четкость надписей должна сохраняться в течение всего срока службы изделия.

4.4.5 Упаковочный лист должен содержать следующую информацию:

-наименования завода — изготовителя;

-товарного знака или условного номера предприятия-изго

-полного наименования продукции в соответствии с настоящим стандартом и конструкторской документации;

-количества продукции в партии и даты их изготовления;

-массы брутто;

-массы нетто;

-номера настоящего стандарта.

4.4.6 Сведения в упаковочном листе должны быть представлены на государственном и русском языках, а при поставках за пределы Республики Казахстан на языке, предусмотренным контрактом (договором).

4.5 Правила приемки

4.5.1 Для проверки соответствия калориферов требованиям настоящего стандарта, конструкторской и технологической документации необходимо проводить приемосдаточные, периодические, типовые и сертификационные испытания.

4.5.2 Калориферы принимают партиями. Под партией понимают любое количество деталей одного наименования, предъявляемых к приемке по одному сопроводительном

4.5.3 Для контроля качества калориферов отбирают выборку в объеме 1 процент от объема партии, но не менее 3 штук.

4.5.4 При приемосдаточных и периодических испытаниях проверяют:

-внешний вид, массу, дефекты поверхности;

-геометрические размеры (таблица 1-2);

-герметичность;

-наличие отверстия для строповки и соответствия его конструкторской документации;

-качество сварных швов;

-наличие покрытия и его качество;

-наличие маркировки.

4.5.5 При получении неудовлетворител

4.5.6 Типовые испытания необходимо проводить при постановке продукции на производство, изменении технологии изготовления или материалов, влияющих на характеристики изделия на соответствие всем требованиям настоящего стандарта организации.

4.5.7 Сертификационные испытания проводят в соответствии с требованиями Технического регламента «Процедуры подтверждения соответствия».

4.5.8 При проведении подтверждения соответствия изделий номенклатура показателей контроля, периодичность сертификации и инспекционного контроля устанавливаются органом по сертификации.

4.6 Методы контроля

4.6.1 Используемое сырье и материалы проверяются при входном контроле по ГОСТ 24297 и по сертификатам предприятия-изго

4.6.2 Внешний вид, маркировку проверяют визуально. Осмотр поверхности проводят без применения увеличительных приборов.

4.6.3 Контроль геометрических размеров (таблицы 1-2) производится универсальными измерительными инструментами и приборами: калибрами, штангенциркулями по ГОСТ 166.

4.6.4 Проверка на герметичность проводится заполнением калорифера водой под давлением 1,5 МПа с последующем выдерживанием в течении одной минуты. Вода при этом не должна вытекать.

4.6.5 Диаметр отверстия для строповки замеряется штангенциркулем по ГОСТ 166.

4.6.6 Качество покрытия калориферов проверяют сравнением с образцом-эталоно

4.6.7 Контроль сварочных швов проводить по ГОСТ 5264

4.6.8 Контроль качества подготовленной и окрашенной поверхности производится визуально по внешнему виду.

4.6.9 Маркировка не должна смываться мокрой тряпкой.

5 Транспортировани

5.1 Транспортировку калориферов допускается производить автомобильным, железнодорожным, речным транспортом — 8 по ГОСТ 15150, морским транспортом — 9 ГОСТ 15150.

5.2 Условия хранения — 4 по ГОСТ 15150.

5.3 При хранении калориферов должно быть обеспечено:

-предохранение от механических повреждений и деформаций;

-защита от атмосферных осадков;

-химически активных сред.

5.4 Перечень работ технического обслуживания должен быть указан в паспорте к калориферам.

5.5 Калориферы поставляются без упаковки с установленными заглушками.

5.6 Эксплуатационная документация, отгружаемая вместе с калориферами, должна быть упакована в полиэтиленовый пакет и прикреплена в изделию.

6 Указания по эксплуатации

Должны быть указаны в паспорте на калорифер.

7 Гарантии изготовления

7.1 Изготовитель гарантирует соответствие изделий требованиям настоящего стандарта организаций при соблюдении условий упаковки, транспортировани

7.2 Калорифер предназначен для эксплуатации в районах с умеренным и холодным климатом, категории размещения 3 по ГОСТ 15150.

7.3 Гарантийный срок эксплуатации калориферов — 12 месяцев со дня ввода их в эксплуатацию и не более 18 месяцев со дня их продажи.

7.4 Срок ввода калориферов в эксплуатацию не должен быть более 6 месяцев со дня поступления продукции на предприятие.